Fabrication mécanique, usinage, pièces mécano-soudées

Notre savoir-faire depuis plus de 50 ans nous permet de fabriquer vos pièces sur mesure aussi bien en usinage qu'en mécano-soudure. Nous vous proposons la fabrication de :

➮ pièces unitaires ou en petite à grande série

➮ prototypes, pièces complexes ou pièces spéciales pour outillage

➮ avec tous types de matériaux : acier carbone, acier inoxydable, duplex, super-duplex, acier allié, alliage à base de Nickel (hastelloy, inconel, cupro-nickel,...), fer doux, bronze, aluminium, titane, tantale... (voir plus de nuances matières en bas de page)

Ces compétences métier nous permettent de répondre aux besoins des industries Pétrole & Gaz, Chimie & Pétrochimie, Energie, Sidérurgie & Métallurgie, Aéronautique,…

Nos capacités en tournage, fraisage, perçage, forage profond et marquage sont détaillées ici :

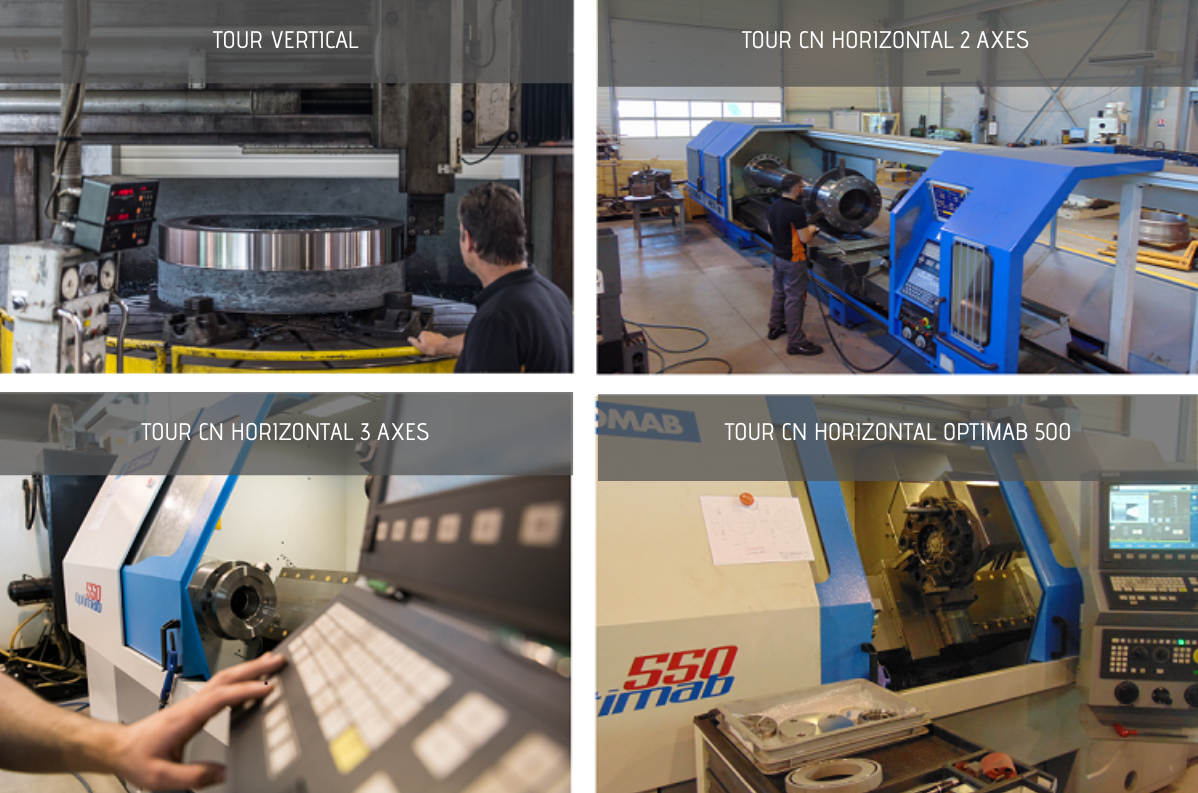

TOURNAGE

- 1 tour fraiseur vertical CNC CHEVALIER FVL-1250VTC+C pour usinage de pièces jusqu’à Ø 1600 x H 1200 mm

- 1 tour MORI SEIKI SL 250 BMC/1000 avec axe C de fraisage

- 1 tour numérique SOMAB UNIMAB 450TA, Ø maxi 450 mm, entre pointe 1000 mm

- 1 tour numérique SOMAB UNIMAB 550TA, Ø maxi 550 mm, entre pointe 1500 mm

- 1 tour numérique SOMAB UNIMAB 500MF, Ø maxi 500 mm, entre pointe 1200 mm

- 2 tours numériques SOMAB OPTIMAB 550TA, avec axe C de fraisage, Ø maxi 550 mm, entre pointe 1200 mm

- 1 tour numérique CAZENEUVE HC 900, Ø maxi 900 mm, entre pointe 1200 mm

- 1 tour numérique horizontal DOOSAN PUMA 700 LM, avec axe C, Ø maxi 600 mm, entre pointe 1500 mm

- 1 tour vertical MORANDO, Ø maxi 2700 mm, hauteur 1500 mm

- 1 tour ERNAULT SOMUA JUPITER 830, Ø maxi 830 mm, entre pointe 1500 mm

- 1 tour ERNAULT SOMUA CHOLET 550, Ø maxi 550 mm, entre pointe 1000 mm

- 1 tour ERNAULT SOMUA CHOLET 435, Ø maxi 435 mm, entre pointe 1200 mm

- 1 tour RAMO, Ø maxi 300 mm, entre pointe 1200 mm

FRAISAGE & CENTRE D'USINAGE

- 1 centre d'usinage HURCO VMX64 + 4ème axe, X 1625 * Y 864 * Z 762

- 1 centre d'usinage HURCO VM30i, X 762 * Y 508 * Z 610

- 1 centre d'usinage HURCO VMX30, X 762 * Y 508 * Z 610

- 1 fraiseuse HURON MU6, X 1600 * Y 250 * Z 500

FORAGE & PERÇAGE

- 1 perceuse fraiseuse SERRMAC TCSE, 600 x 300 x 500

- 1 perceuse radiale SYDERIC SR45, 1000 x 1000 x 1000

SCIAGE & MARQUAGE

- 1 scie automatique KASTOwin A 3.3 : coupe de barres jusqu’à Ø 330 mm

- 1 machine de gravage laser GRAVOTECH Fiber energy LW2

Soudage et ensembles mécano-soudés

Nous procédons au soudage selon la norme européenne EN ISO 15614-1 ou selon la norme américaine ASME IX.

Les prodécés utilisés sont :

- MIG/MAG n°135 ou 136 (GMAW)

- TIG n°141 (GTAW)

- SAEE n°111 (SMAW)

Nous sommes à même de souder les matériaux de base suivant :

- acier carbone : groupe 1 suivant ISO/TR 15608 - P1 suivant ASME IX

- acier inox : groupe 8.1 suivant ISO/TR 15608 - P8 suivant ASME IX

- duplex : groupe 10.1/10.2 suivant ISO/TR 15608 - P10H suivant ASME IX

- acier faiblement allié : groupe 5.1 suivant ISO/TR 15608 - P4 suivant ASME IX

- acier haute température : groupe 1.2 suivant ISO/TR 15608 - P3 suivant ASME IX

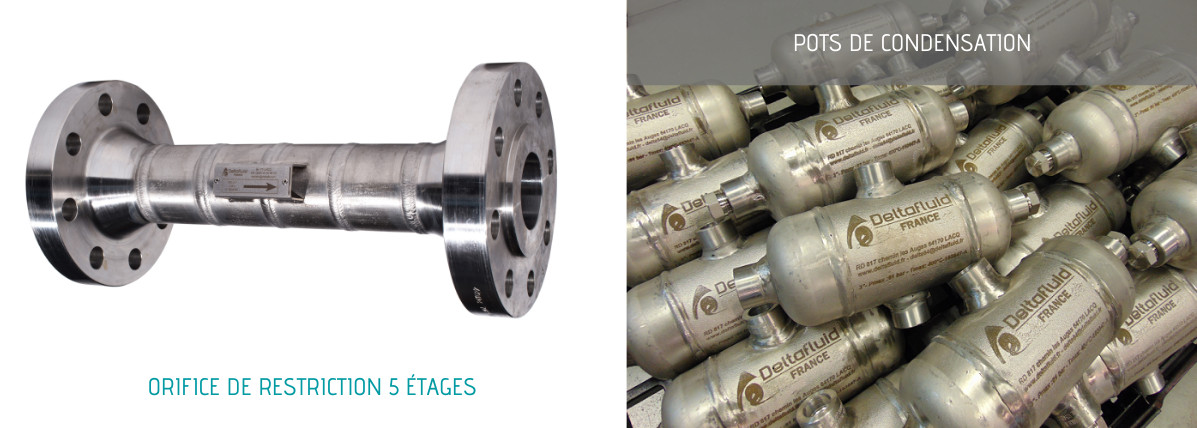

Quelques exemples d'ensembles mécano-soudés réalisés :

Cahier de soudage

Pour un ensemble mécano-soudé, tous les documents demandés pour le cahier de soudage sont fournis au client en accord avec les exigences du code utilisé :

-

Plan avec repérages des soudures et descriptions

-

QMOS (Qualification du Mode Opératoire de Soudure) selon NF EN ISO 15614-1 ou PQR (Procedure Qualification Record) selon ASME IX : regroupe toutes les données de soudage utilisées pour souder un assemblage de qualification et les résultats des essais mécaniques correspondants pour chaque procédé de soudage utilisé

-

DMOS (Descriptif du Mode Opératoire de Soudure) selon NF EN ISO 15609-1 ou WPS (Welding Procedure Specification) selon ASME IX : chaque configuration d’assemblage et procédé de soudage correspondant sont décrits avec précision et fournissent des instructions pour la réalisation des soudures

-

QS (Qualification Soudeur) selon EN ISO 9606-1 ou WPQ (Welders Performance Qualification) selon ASME IX : la qualification du soudeur doit correspondre aux variables données pour chaque procédé de soudage utilisé et chaque type de soudure.

Contrôle dimensionnel

A l'issue des process de fabrication, toutes nos pièces sont systématiquement contrôlées visuellement et dimensionnellement en se conformant au plan validé.

Nos appareils de contrôle sont vérifiés périodiquement par un laboratoire de métrologie.

Nous disposons des outils de contrôle suivants : pieds à coulisse, jauges de profondeur, micromètres intérieurs, micromètres extérieurs, bagues, tampons lisses, tampons filetés.

En complément, les outils spécifiques nous permettent un contrôle approfondi :

- colonne de mesure MITUTOYO,

- rugosimètre MAHR,

- bras de mesure tridimensionnelle FARO (Ø maxi 2400 mm),

- profilomètre MAHR MarSurf CD120,

- machine à mesurer tridimensionnelle ZEISS DuraMax X 500 * Y 500 * Z 500.

La machine Zeiss permet le contrôle de pièces de petites dimensions. Le profilomètre permet notamment de mesurer des rayons d'arête vive sur les débitmètres.

Pour plus de précisions sur le contrôle dimensionnel, vous pouvez retrouver ici les valeurs de tolérances générales :

- pour l'usinage selon la norme ISO 2768,

- pour les constructions mécano-soudées selon la norme ISO 13920.

Contrôle non destructif - CND

Les principales techniques de contrôle que nous proposons sont :

- Le contrôle visuel (ou Visual Testing - VT)

- Le ressuage (ou Penetrant Testing - PT)

- La radiographie (ou Radiographic Testing - RT)

- Le contrôle par ultrasons (ou Ultrasonic Testing - UT)

- L'étanchéité (ou Leak tightness Testing - LT)

- Le test PMI (Positive Material Identification)

- Le contrôle du taux de ferrite

- L'épreuve hydraulique

Les contrôles non destructifs appelés CND (appliqués aux pièces forgées, laminées, moulées et soudées) permettent la mise en évidence de tous les défauts susceptibles d’altérer la disponibilité, la sécurité d’emploi et/ou plus généralement la conformité d’une pièce à l’usage auquel elle est destinée.

Deux types de défauts sont recherchés :

-

les défauts de surface comme des criques, trous, fissures, piqûres…

- les défauts internes comme des porosités, soufflures, inclusions, fissurations non débouchantes, variations d’épaisseur due à l’usure ou à la corrosion…

➮ Des contrôles complémentaires permettent aussi de vérifier :

- la nature chimique des matériaux utilisés : test PMI qui permet, à l'aide d'un pistolet PMI, d'identifier et analyser la composition d'un matériau et confirmer rapidement la nuance utilisée,

- le taux de ferrite d'une soudure en acier inoxydable austénitique et duplex : contrôle qui permet de maîtriser le risque de fissuration à chaud, le risque de fragilisation à haute température, les propriétés mécaniques à basse température ou la résistance à la corrosion,

- la tenue mécanique des pièces : épreuve hydraulique qui permet de vérifier l'intégrité structurelle des équipements sous pression, en complément des calculs de tenue mécanique réalisés par notre bureau d'études.

➮ Pour plus de détails sur les CND, vous trouverez ici un tableau avec les méthodes utilisées selon les types de defauts recherchés.

Si certains de ces contrôles sont imposés par les codes de construction ou exigences réglementaires, nous sommes également en mesure de prendre en compte les exigences spécifiques de nos clients.

Nous disposons pour cela:

- De procédures d'examen validées par un personnel certifié Cofrend niveau 3 suivant EN ISO 9712 ou ASNT-TC-1A niveau 3

- D'examinateurs certifiés Cofrend niveau 2 suivant EN ISO 9712 ou ASNT -TC-1A niveau 2

- Des principaux codes de construction précisant les méthodes d'examen et critères d'acceptation applicables (ASME V, ASME VIII, ASME B31.1, ASME B31.3, CODAP/CODETI, NF EN 13480 / NF EN 13445, RCC-M, RCC-MRx, etc.)

Etalonnage & Inspection produits

Pour des applications spéciales, nous sommes également en mesure de proposer un étalonnage de nos appareils dans un laboratoire agréé (COFRAC, ISO 17025...).

L'ensemble des étapes de contrôle et de tests ainsi que les étapes de fabrication peuvent également faire l'objet d'inspection par le client ou par une tierce partie indépendante.

Matière & Traçabilité

Nous sommes à même de vous fournir les certificats de contrôle de nos matières premières répondant à la norme NF EN 10204. Il en existe plusieurs types classés ici du moins au plus exigeant :

- Type 2.1 Attestation de conformité à la commande

- Type 2.2 Relevé de contrôle

- Type 3.1 Certificat de réception 3.1

- Type 3.2 Certificat de réception 3.2

Deltafluid possède des compétences complémentaires à l'usinage pour vous fournir des produits avec la finition souhaitée :

- Dégraissage (nettoyage propre et sec, pour application cryogénique ou pour service O2)

- Décapage / Passivation

- Nettoyage ultrasons

- Grenaillage / Sablage

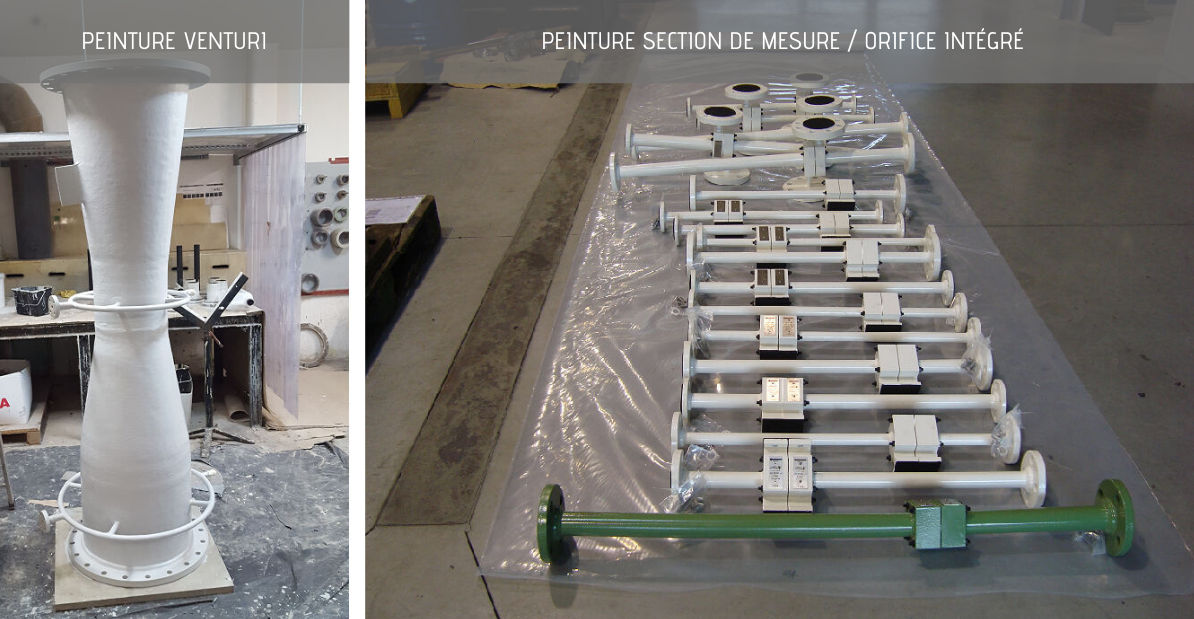

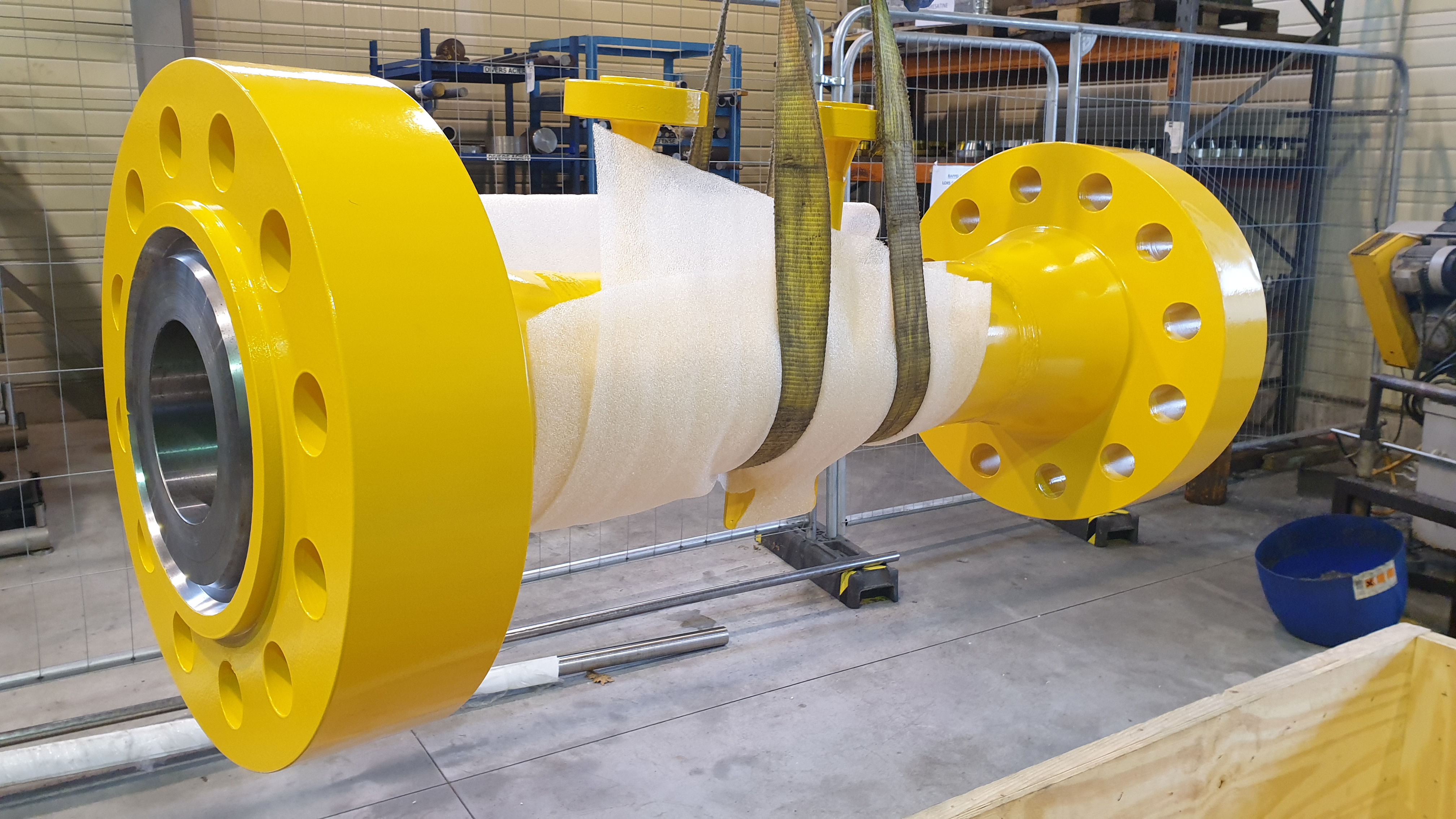

- Peinture

- Polissage

- Protection / Revêtement (Stellite, PTFE, Inconel,... pour des surfaces en contact avec des fluides agressifs)

Décapage - Passivation :

La fine pellicule d'oxyde de chrome présente sur toute la surface de l'acier inoxydable et qui lui permet de résister à la corrosion peut être endommagée à la suite d'opérations de soudage ou d'usinage. Le décapage sert à éliminer complètement les oxydes et à mettre à nu l'acier inoxydable. Le processus de passivation est ensuite réalisé pour recréer une couche protectrice d'une épaisseur suffisante et homogène qui assure la protection contre la corrosion.

Protection - revêtement :

Selon les spécifications client, les pièces peuvent être peintes ou enduites d'un revêtement spécial pour résister aux conditions climatiques locales et à tous les risques d'agression externes.

L'ACQPA, Association pour la Certification et la Qualification en peinture Anticorrosion, certifie des systèmes de peinture anticorrosion destinés à la protection des structures métalliques correspondant à la classe "haute durabilité" de la norme NF EN ISO 12944-1.

La certification vise :

- La protection contre la corrosion des systèmes de peinture appliqués sur des structures métalliques,

- La stabilité d'aspect et de couleur vis-à-vis des rayonnements UV (pour les parties des structures exposées à la lumière naturelle).

La classe de certification correspond à l'aptitude du système de peinture à résister à l'environnement auquel il est exposé selon la norme NF EN ISO 12944-2 : pour un milieu atmosphérique, d'une corrosivité très faible classée C1 à une corrosivité très élevée en milieu industriel C5I ou en milieu marin C5M.

Pour les structures relevant de la catégorie de corrosivité C5M avec des parties soumises à l'effet combiné de l'atmosphère et de l'eau de mer (offshore par exemple), la classification C5Mm s'applique.

Le choix du système de peinture se fait donc en prenant en considération l'environnement externe mais aussi la température du fluide ainsi que la matière de la pièce à protéger. La couche de finition peut selon les systèmes être teintée (RAL à définir) pour répondre aux exigences du client.

Enfin, nous sommes en mesure de faire appel à des examinateurs certifiés FROSIO pour assurer les missions de conseil, de suivi et d'inspection des systèmes de peinture mis en oeuvre.

Si vous ne trouvez pas la réponse que vous cherchez, merci de nous contacter soit par téléphone au 05.59.30.85.20 ou via la fiche de contact. Nous vous répondrons dans les meilleurs délais.

L'acier inoxydable 316L est le matériau le plus couramment utilisé dans le cadre de nos applications. C'est la raison pour laquelle tous nos équipements pouvant être en contact avec le fluide sont fabriqués en standard en acier inox 316L. Cependant, nous proposons une large gamme de matériaux complémentaires adaptés à votre besoin :

aciers au carbone, aciers faiblement alliés, duplex, super-duplex, hastelloy, monel, inconel, fer doux, bronze, cupro-nickel, aluminium, titane, plastique, fibre de verre...

Cette liste étant non exhaustive, nous vous invitons à nous consulter pour tout matériau complémentaire.

Oui, nous travaillons en sous-traitance pour certaines sociétés d'usinage mécanique de précision pour qui nous réalisons des prestations de contrôles à la demande.

En complément des appareils de contrôle classiques, nous sommes équipés d'outils spécifiques qui nous permettent un contrôle approfondi sur un grand nombre de pièces : colonne de mesure MITUTOYO, rugosimètre MAHR, bras de mesure tridimensionnelle FARO (Ø maxi 2200 mm), profilomètre MAHR MarSurf CD120, machine à mesurer tridimensionnelle ZEISS DuraMax (L 500 mm x l 500 mm x H 500 mm). Nous pouvons ainsi réaliser des mesures précises de pièces de formes et de profils divers et vous fournir un procès verbal de contrôle détaillé.

Nous vous invitons à nous contacter pour établir un détail des prestations souhaitées.

Nous sommes en mesure de proposer des usinages sur tour numérique avec capacité 900 mm de diamètre sur 5 m de long, nous pouvons également usiner des pièces jusqu'à 2700 mm de diamètre sur tour conventionnel vertical.

Oui, nous sommes en mesure de délarder des tubes.

Sur tour vertical, longueur maxi de tube 1000 mm, diamètre maxi 2000 mm.

Sur tour horizontal, avec montage en lunette, longueur maxi 4000 mm, diamètre maxi 600 mm (24'').

Exigences / applications particulières

Selon votre application, nous sommes en mesure d’approvisionner des matériaux pouvant satisfaire les exigences de normes très précises :

- Norme NACE MR 0175 / ISO 15156 pour les matériaux utilisés dans des environnements à forte concentration de sulfure d’hydrogène H2S (pétrole & gaz notamment)

- Norme NACE MR 0103 / ISO 17945 pour les matériaux utilisés dans les industries du pétrole, du gaz naturel ou de la pétrochimie concernant la fissuration sous contrainte dans un environnement corrosif

Deltafluid peut également fournir une matière :

- qualifiée par des organismes type TÜV, Lloyd’s Register, ABS, BV, DNV, CCS, NORSOK.

- dont les propriétés mécaniques auront été vérifiées par des essais de traction (température ambiante ou élevée), des essais de résilience (température spécifique) ou un contrôle US de la matière.

Nuances matières

Voici une liste non exhaustive des matériaux utilisés pour la fabrication de nos éléments (dénomination américaine pour rond, tube ou tôle ou dénomination européenne ou appellation usuelle - plus de détails ici) :

- aciers inox & duplex : 304, 304L, 316, 316L, 309, 310, 316Ti, 321, 904 / Uranus B6, Duplex F51 / Uranus 2205, Super-duplex F53 / Uranus 2507, Duplex F60 / Uranus 2205

- aciers carbone : A516 Gr70, P355, P295, P265, A106 GrB, A350 LF2, F44, F52,...

- aciers alliés : A182 F1 / 16Mo3, A182 F11 / 13CrMo4-5, A182 F12 / 13CrMo4-5, A182 F91, 6Mo,...

- alliages à base de nickel : Inconel® 600, inconel® 400, inconel® 625, inconel® 800, inconel® 825, inconel® 718, hastelloy® C22, hastelloy® C276, monel® 400, cupro-nickel 90/10 C07 600,...

- fer doux (fer pur ARMCO®, Telar 57 ARMCO®)

- titane : T35, T40, T50, T60, TA6V,...

- bronze, stellite, aluminium, tantale, céramique, fibre de verre,...

- plastique : PTFE, PVDF, téflon,...